1 引起蒸汽管道振動(dòng)的原因

1.1 汽液兩相流

蒸汽管道內(nèi)的工質(zhì)流動(dòng)時(shí),會(huì)出現(xiàn)汽液兩相流。液體幾乎不可壓縮,而汽體有很強(qiáng)的可壓縮性,因此在管道內(nèi)出現(xiàn)兩相流動(dòng)時(shí),由于汽體的壓縮升壓及釋壓膨脹的運(yùn)動(dòng),會(huì)引起工質(zhì)流速、壓力反復(fù)急劇變化的水錘現(xiàn)象,造成管道振動(dòng)。

1.2 流體脈動(dòng)變化

電廠運(yùn)行中,造成流體脈動(dòng)的原因有很多,我廠的主要原因有以下幾個(gè)方面:

(1)給水泵等設(shè)備都是高速運(yùn)行的動(dòng)力機(jī)械,其運(yùn)行中功率不均勻的變化使管道中充滿了周期性變化的液體,這種變化使鍋爐的壓力和流速也呈現(xiàn)周期性的變化;

(2)鍋爐燃燒不穩(wěn)定造成主蒸汽壓力和流量的脈動(dòng);

(3)汽輪機(jī)組負(fù)荷的波動(dòng)引起管網(wǎng)壓力的波動(dòng);

(4)由于我廠是母管制系統(tǒng),其它機(jī)組負(fù)荷的變化也會(huì)反饋到系統(tǒng)中,影響管網(wǎng)壓力。

脈動(dòng)的流體沿管道流動(dòng)變化,遇到彎頭、異徑部位、控制閥等部件,就會(huì)產(chǎn)生隨時(shí)間變化的自受激振動(dòng),當(dāng)激發(fā)頻率與管道固有頻率相近,就會(huì)與管道產(chǎn)生共振和噪音,甚至發(fā)生事故。

1.3 閥門截流

在閥門開(kāi)關(guān)時(shí),閥門處的工質(zhì)流動(dòng)狀態(tài)變化是最劇烈的,尤其是在快速開(kāi)關(guān)閥門時(shí)這種劇烈變化的流動(dòng)狀態(tài),常常通過(guò)振動(dòng)表現(xiàn)出來(lái)。

1.4 蒸汽管道疏水不暢

蒸汽管道內(nèi)有凝結(jié)水時(shí),就會(huì)與高速流動(dòng)的汽體產(chǎn)生共沸現(xiàn)象,沖擊管道,引起振動(dòng)。

1.5 管道支撐問(wèn)題

管道支吊架存在問(wèn)題,如支承剛度不夠、支承位置不合適、支吊架卡澀、彈簧損壞等,都會(huì)使管道剛度不夠,流體產(chǎn)生的振動(dòng)反應(yīng)在管道上,就會(huì)引發(fā)強(qiáng)烈振動(dòng)。

1.6 管道設(shè)計(jì)安裝不合理

管道安裝設(shè)計(jì)存在問(wèn)題,管道坡度不符合要求,不利于疏水、放水和排空氣,當(dāng)管道內(nèi)積存水和空氣時(shí),就會(huì)阻礙蒸汽流動(dòng),尤其是在管道的彎頭、變徑、閥門等位置,有可能引起管道振動(dòng)。

1.1 汽液兩相流

蒸汽管道內(nèi)的工質(zhì)流動(dòng)時(shí),會(huì)出現(xiàn)汽液兩相流。液體幾乎不可壓縮,而汽體有很強(qiáng)的可壓縮性,因此在管道內(nèi)出現(xiàn)兩相流動(dòng)時(shí),由于汽體的壓縮升壓及釋壓膨脹的運(yùn)動(dòng),會(huì)引起工質(zhì)流速、壓力反復(fù)急劇變化的水錘現(xiàn)象,造成管道振動(dòng)。

1.2 流體脈動(dòng)變化

電廠運(yùn)行中,造成流體脈動(dòng)的原因有很多,我廠的主要原因有以下幾個(gè)方面:

(1)給水泵等設(shè)備都是高速運(yùn)行的動(dòng)力機(jī)械,其運(yùn)行中功率不均勻的變化使管道中充滿了周期性變化的液體,這種變化使鍋爐的壓力和流速也呈現(xiàn)周期性的變化;

(2)鍋爐燃燒不穩(wěn)定造成主蒸汽壓力和流量的脈動(dòng);

(3)汽輪機(jī)組負(fù)荷的波動(dòng)引起管網(wǎng)壓力的波動(dòng);

(4)由于我廠是母管制系統(tǒng),其它機(jī)組負(fù)荷的變化也會(huì)反饋到系統(tǒng)中,影響管網(wǎng)壓力。

脈動(dòng)的流體沿管道流動(dòng)變化,遇到彎頭、異徑部位、控制閥等部件,就會(huì)產(chǎn)生隨時(shí)間變化的自受激振動(dòng),當(dāng)激發(fā)頻率與管道固有頻率相近,就會(huì)與管道產(chǎn)生共振和噪音,甚至發(fā)生事故。

1.3 閥門截流

在閥門開(kāi)關(guān)時(shí),閥門處的工質(zhì)流動(dòng)狀態(tài)變化是最劇烈的,尤其是在快速開(kāi)關(guān)閥門時(shí)這種劇烈變化的流動(dòng)狀態(tài),常常通過(guò)振動(dòng)表現(xiàn)出來(lái)。

1.4 蒸汽管道疏水不暢

蒸汽管道內(nèi)有凝結(jié)水時(shí),就會(huì)與高速流動(dòng)的汽體產(chǎn)生共沸現(xiàn)象,沖擊管道,引起振動(dòng)。

1.5 管道支撐問(wèn)題

管道支吊架存在問(wèn)題,如支承剛度不夠、支承位置不合適、支吊架卡澀、彈簧損壞等,都會(huì)使管道剛度不夠,流體產(chǎn)生的振動(dòng)反應(yīng)在管道上,就會(huì)引發(fā)強(qiáng)烈振動(dòng)。

1.6 管道設(shè)計(jì)安裝不合理

管道安裝設(shè)計(jì)存在問(wèn)題,管道坡度不符合要求,不利于疏水、放水和排空氣,當(dāng)管道內(nèi)積存水和空氣時(shí),就會(huì)阻礙蒸汽流動(dòng),尤其是在管道的彎頭、變徑、閥門等位置,有可能引起管道振動(dòng)。

2 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)分析

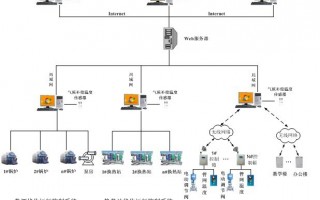

2.1 熱網(wǎng)加熱器蒸汽管道系統(tǒng)圖(圖1)

2.2 熱網(wǎng)加熱器基本參數(shù)

管道設(shè)計(jì)壓力:1.275MPa

設(shè)計(jì)溫度:307℃

加熱器型號(hào):BDM160-25-16-70-0-67-32-1

換熱面積:700m2

設(shè)計(jì)壓力:2.5MPa

出口溫度:430℃

2.3 熱網(wǎng)加熱器蒸汽管道布置圖(圖2)

2.4 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)分析

2.4.1 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)宏觀分析

根據(jù)就地實(shí)際測(cè)量和觀察,可以發(fā)現(xiàn)進(jìn)汽管在一次門和二次門之間部分并沒(méi)有明顯振動(dòng),振動(dòng)主要集中在二次門后到加熱器入口這段管道上,而且管道的振動(dòng)呈現(xiàn)高頻低幅,并伴有刺耳噪音。所以我們主要分析進(jìn)汽二次門后的振動(dòng)。

實(shí)際運(yùn)行經(jīng)驗(yàn)告訴我們,這種振動(dòng)只有在加熱器進(jìn)汽流量超過(guò)一定值時(shí)才會(huì)出現(xiàn)。通過(guò)管道布置圖我們可以發(fā)現(xiàn),經(jīng)過(guò)二次門截流后,在這段8.9m長(zhǎng)的管道上,蒸汽又經(jīng)過(guò)兩個(gè)彎頭和一個(gè)三通管進(jìn)入加熱器,而且加熱器在運(yùn)行過(guò)程中的壓力只有0.25MPa左右,勢(shì)必對(duì)管道中的高壓蒸汽形成抽吸作用,蒸汽在這段管道上形成很大的壓差,速度急劇增加,使蒸汽流動(dòng)狀態(tài)進(jìn)一步惡化,當(dāng)在某些特定的蒸汽流量的條件下,汽流擾動(dòng)的頻率與蒸汽管道固有頻率相耦合時(shí),就會(huì)使管道發(fā)生強(qiáng)烈的振動(dòng)。

通過(guò)以上分析,我認(rèn)為分析高加進(jìn)汽管振動(dòng)原因可以從以下兩方面著手:

(1)改善蒸汽在管道中的流動(dòng)特性,優(yōu)化汽流流場(chǎng)

(2)改善蒸汽管道管系固有特性

改善蒸汽管道管系固有特性的方法主要有增減管道約束、改變管道管系剛度、增減阻尼和改變管道走向。這種方法在我們現(xiàn)有的現(xiàn)場(chǎng)條件下比較難于實(shí)施。我們選擇優(yōu)化汽流流場(chǎng),通過(guò)一些措施,改變蒸汽流動(dòng)特性,來(lái)達(dá)到降低或者消除管道振動(dòng)的目的。

2.4.2 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)理論分析

2.4.2.1 取定計(jì)算值

進(jìn)汽量:135t/h

進(jìn)汽管直徑:?準(zhǔn)529×11mm

進(jìn)汽壓力:1.0MPa

進(jìn)汽溫度:295℃

加熱器出口疏水壓力:0.25MPa

2.4.2.2 理論計(jì)算

(1)管道入口蒸汽流速計(jì)算

由克拉伯龍方程式PV=nRT,其中:n=m/18,R=8.314,得

斷面平均流速(管道入口蒸汽流速)

c1=■=48.76m/s

(2)二次門后流速計(jì)算

①沿程阻力損失hf(流體為紊流水力光滑區(qū))

hf =λ·■·■,λ=■,

其中Δ=0.2mm,L=41.41m

計(jì)算得λ=0.01586,則hf =157.13?J/N

②局部阻力損失hj

根據(jù)熱網(wǎng)加熱器施工設(shè)計(jì)圖可知,從聯(lián)箱到加熱器進(jìn)汽二次門后的局部阻力系數(shù)是由一個(gè)蝶閥、一個(gè)截門、五個(gè)熱壓彎頭以及管道入口四部分組成,由局部阻力系數(shù)表可得:

ζ=1.752?

總的局部阻力損失為:

hj=ζ·■=12.52?J/N

過(guò)熱蒸汽在管道中的流動(dòng)過(guò)程在保溫完好的情況下,可視為絕熱流動(dòng),q=0,這個(gè)過(guò)程中管道和流體可視為一個(gè)整體,外部是不對(duì)流體做功的,而管道對(duì)流體的阻力和流體內(nèi)部由于擾動(dòng)產(chǎn)生的內(nèi)摩擦力做的功全部以熱量的形式轉(zhuǎn)變?yōu)榱黧w的內(nèi)能,使流體的內(nèi)能增加。

③穩(wěn)定流動(dòng)能量方程

q=(h2-h1)+ ■+g(z2-z1)+wi由于外界不對(duì)系統(tǒng)做功,所以技術(shù)功wi=0,h2-h1為蒸汽的焓值變化,由h=u+pν可知,絕熱過(guò)程中pν=常數(shù),所以h2-h1=u2-u1,即焓值的變化等于系統(tǒng)內(nèi)能的變化,則可近似認(rèn)為h2-h1=hf +hj=369.65 J/kg。

將分析結(jié)果代入穩(wěn)流能量方程可得:

c2=■=40.59m/s

計(jì)算得加熱器二次門后蒸汽流速c2=40.59m/s

qm=c2 Aρ=31.21kg/s

由公式q=cmΔT,可求得蒸汽在管道中的溫度變化為6.43℃,則t2=288.67℃。

p2=■=0.988MPa

(3)由于二次門后管道比較短,在計(jì)算加熱器入口流速時(shí),可將其忽略,加熱器入口處水蒸氣密度ρ3=0.96kg/m3

則單位流體在入口的體積流速為:

qν3=■=39m3/s

c3 =193m/s,可見(jiàn)在加熱器入口前很短的距離內(nèi),由于兩側(cè)較大的壓差和加熱器的抽吸作用,蒸汽流速迅速增加。

根據(jù)《實(shí)用供熱手冊(cè)》介紹,蒸汽管道允許的蒸汽流速:過(guò)熱蒸汽為30~50m/s,飽和蒸汽為20~40m/s。如果管道內(nèi)蒸汽流速過(guò)高,會(huì)使蒸汽擾動(dòng)加劇,這種擾動(dòng)與蒸汽流動(dòng)過(guò)程中在彎頭、閥門、異徑部位等處形成的渦流運(yùn)動(dòng)相互影響,不斷加強(qiáng),當(dāng)擾動(dòng)頻率與管系固有頻率耦合時(shí),便會(huì)產(chǎn)生共振現(xiàn)象。而c3 =193m/s大大超出了管道允許蒸汽流速,加熱器管道的振動(dòng)就成為必然。在某些特定流速下,這種振動(dòng)現(xiàn)象會(huì)更加明顯。

所以蒸汽的高速流動(dòng)是管道振動(dòng)的主要原因,我們要做的主要任務(wù)就是優(yōu)化二次門后汽流流場(chǎng),降低二次門后蒸汽流速,從而改變汽流的擾動(dòng)頻率,防止振動(dòng)現(xiàn)象的發(fā)生。

2.1 熱網(wǎng)加熱器蒸汽管道系統(tǒng)圖(圖1)

2.2 熱網(wǎng)加熱器基本參數(shù)

管道設(shè)計(jì)壓力:1.275MPa

設(shè)計(jì)溫度:307℃

加熱器型號(hào):BDM160-25-16-70-0-67-32-1

換熱面積:700m2

設(shè)計(jì)壓力:2.5MPa

出口溫度:430℃

2.3 熱網(wǎng)加熱器蒸汽管道布置圖(圖2)

2.4 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)分析

2.4.1 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)宏觀分析

根據(jù)就地實(shí)際測(cè)量和觀察,可以發(fā)現(xiàn)進(jìn)汽管在一次門和二次門之間部分并沒(méi)有明顯振動(dòng),振動(dòng)主要集中在二次門后到加熱器入口這段管道上,而且管道的振動(dòng)呈現(xiàn)高頻低幅,并伴有刺耳噪音。所以我們主要分析進(jìn)汽二次門后的振動(dòng)。

實(shí)際運(yùn)行經(jīng)驗(yàn)告訴我們,這種振動(dòng)只有在加熱器進(jìn)汽流量超過(guò)一定值時(shí)才會(huì)出現(xiàn)。通過(guò)管道布置圖我們可以發(fā)現(xiàn),經(jīng)過(guò)二次門截流后,在這段8.9m長(zhǎng)的管道上,蒸汽又經(jīng)過(guò)兩個(gè)彎頭和一個(gè)三通管進(jìn)入加熱器,而且加熱器在運(yùn)行過(guò)程中的壓力只有0.25MPa左右,勢(shì)必對(duì)管道中的高壓蒸汽形成抽吸作用,蒸汽在這段管道上形成很大的壓差,速度急劇增加,使蒸汽流動(dòng)狀態(tài)進(jìn)一步惡化,當(dāng)在某些特定的蒸汽流量的條件下,汽流擾動(dòng)的頻率與蒸汽管道固有頻率相耦合時(shí),就會(huì)使管道發(fā)生強(qiáng)烈的振動(dòng)。

通過(guò)以上分析,我認(rèn)為分析高加進(jìn)汽管振動(dòng)原因可以從以下兩方面著手:

(1)改善蒸汽在管道中的流動(dòng)特性,優(yōu)化汽流流場(chǎng)

(2)改善蒸汽管道管系固有特性

改善蒸汽管道管系固有特性的方法主要有增減管道約束、改變管道管系剛度、增減阻尼和改變管道走向。這種方法在我們現(xiàn)有的現(xiàn)場(chǎng)條件下比較難于實(shí)施。我們選擇優(yōu)化汽流流場(chǎng),通過(guò)一些措施,改變蒸汽流動(dòng)特性,來(lái)達(dá)到降低或者消除管道振動(dòng)的目的。

2.4.2 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)理論分析

2.4.2.1 取定計(jì)算值

進(jìn)汽量:135t/h

進(jìn)汽管直徑:?準(zhǔn)529×11mm

進(jìn)汽壓力:1.0MPa

進(jìn)汽溫度:295℃

加熱器出口疏水壓力:0.25MPa

2.4.2.2 理論計(jì)算

(1)管道入口蒸汽流速計(jì)算

由克拉伯龍方程式PV=nRT,其中:n=m/18,R=8.314,得

斷面平均流速(管道入口蒸汽流速)

c1=■=48.76m/s

(2)二次門后流速計(jì)算

①沿程阻力損失hf(流體為紊流水力光滑區(qū))

hf =λ·■·■,λ=■,

其中Δ=0.2mm,L=41.41m

計(jì)算得λ=0.01586,則hf =157.13?J/N

②局部阻力損失hj

根據(jù)熱網(wǎng)加熱器施工設(shè)計(jì)圖可知,從聯(lián)箱到加熱器進(jìn)汽二次門后的局部阻力系數(shù)是由一個(gè)蝶閥、一個(gè)截門、五個(gè)熱壓彎頭以及管道入口四部分組成,由局部阻力系數(shù)表可得:

ζ=1.752?

總的局部阻力損失為:

hj=ζ·■=12.52?J/N

過(guò)熱蒸汽在管道中的流動(dòng)過(guò)程在保溫完好的情況下,可視為絕熱流動(dòng),q=0,這個(gè)過(guò)程中管道和流體可視為一個(gè)整體,外部是不對(duì)流體做功的,而管道對(duì)流體的阻力和流體內(nèi)部由于擾動(dòng)產(chǎn)生的內(nèi)摩擦力做的功全部以熱量的形式轉(zhuǎn)變?yōu)榱黧w的內(nèi)能,使流體的內(nèi)能增加。

③穩(wěn)定流動(dòng)能量方程

q=(h2-h1)+ ■+g(z2-z1)+wi由于外界不對(duì)系統(tǒng)做功,所以技術(shù)功wi=0,h2-h1為蒸汽的焓值變化,由h=u+pν可知,絕熱過(guò)程中pν=常數(shù),所以h2-h1=u2-u1,即焓值的變化等于系統(tǒng)內(nèi)能的變化,則可近似認(rèn)為h2-h1=hf +hj=369.65 J/kg。

將分析結(jié)果代入穩(wěn)流能量方程可得:

c2=■=40.59m/s

計(jì)算得加熱器二次門后蒸汽流速c2=40.59m/s

qm=c2 Aρ=31.21kg/s

由公式q=cmΔT,可求得蒸汽在管道中的溫度變化為6.43℃,則t2=288.67℃。

p2=■=0.988MPa

(3)由于二次門后管道比較短,在計(jì)算加熱器入口流速時(shí),可將其忽略,加熱器入口處水蒸氣密度ρ3=0.96kg/m3

則單位流體在入口的體積流速為:

qν3=■=39m3/s

c3 =193m/s,可見(jiàn)在加熱器入口前很短的距離內(nèi),由于兩側(cè)較大的壓差和加熱器的抽吸作用,蒸汽流速迅速增加。

根據(jù)《實(shí)用供熱手冊(cè)》介紹,蒸汽管道允許的蒸汽流速:過(guò)熱蒸汽為30~50m/s,飽和蒸汽為20~40m/s。如果管道內(nèi)蒸汽流速過(guò)高,會(huì)使蒸汽擾動(dòng)加劇,這種擾動(dòng)與蒸汽流動(dòng)過(guò)程中在彎頭、閥門、異徑部位等處形成的渦流運(yùn)動(dòng)相互影響,不斷加強(qiáng),當(dāng)擾動(dòng)頻率與管系固有頻率耦合時(shí),便會(huì)產(chǎn)生共振現(xiàn)象。而c3 =193m/s大大超出了管道允許蒸汽流速,加熱器管道的振動(dòng)就成為必然。在某些特定流速下,這種振動(dòng)現(xiàn)象會(huì)更加明顯。

所以蒸汽的高速流動(dòng)是管道振動(dòng)的主要原因,我們要做的主要任務(wù)就是優(yōu)化二次門后汽流流場(chǎng),降低二次門后蒸汽流速,從而改變汽流的擾動(dòng)頻率,防止振動(dòng)現(xiàn)象的發(fā)生。

3 熱網(wǎng)加熱器進(jìn)汽管振動(dòng)治理

3.1 治理方法分析

根據(jù)實(shí)地測(cè)量結(jié)果分析,管道在二次門前水平和垂直振動(dòng)都在0.030~0.050mm之間,在二次門到加熱器入口這段管道上,水平振動(dòng)最高值超過(guò)0.130mm,可見(jiàn)管道內(nèi)蒸汽的擾動(dòng)主要是在二次門后形成的。

在正常運(yùn)行中,由于各種原因,我們多采用二次門調(diào)整流量,二次門對(duì)流體的截流加之門后多個(gè)彎頭對(duì)流場(chǎng)的影響和加熱器的抽吸作用,使蒸汽在這段管道中的流動(dòng)狀態(tài)急劇惡化,因此,解決管道振動(dòng)的關(guān)鍵就在這里。

參考國(guó)內(nèi)相關(guān)問(wèn)題的處理辦法和相關(guān)資料,我們選擇在加熱器蒸汽管道二次門后、加熱器入口前加裝限流孔板,來(lái)解決管道的振動(dòng)。

加裝限流孔板后,可以使二次門后的蒸汽壓力場(chǎng)穩(wěn)定,不會(huì)出現(xiàn)抽吸現(xiàn)象,同時(shí)在滿負(fù)荷時(shí),二次門可以全開(kāi),避免了二次門的截流作用。由于限流孔板安裝在加熱器入口處,蒸汽在通過(guò)限流孔板后直接進(jìn)入加熱器,就不會(huì)對(duì)管道造成影響,從而避免了管道的振動(dòng),也就達(dá)到了我們解決振動(dòng)的目的。 限流孔板在系統(tǒng)內(nèi)的作用就是使蒸汽壓力逐步下降,降低蒸汽流動(dòng)過(guò)程中的壓差,降低蒸汽流速,從而避免蒸汽流速過(guò)高,對(duì)管道產(chǎn)生沖擊。

3.2 限流孔板的原理和作用

限流孔板為一同心圓孔板,用于限制流體的流量或降低流體的壓力。流體通過(guò)孔板就會(huì)產(chǎn)生壓力降,通過(guò)孔板的流量隨壓力降的增大而增大。但當(dāng)壓力降超過(guò)一定數(shù)值,即超過(guò)臨界壓力降時(shí),不論出口壓力如何降低,流量將維持一定的數(shù)值而不再增加。

通過(guò)加裝限流孔板,將管道允許通過(guò)的最大流量控制在加熱器額定流量范圍內(nèi),就可以避免運(yùn)行中進(jìn)汽二次門的截流作用,同時(shí)限流孔板能減緩二次門后蒸汽的壓降速度,一定程度上減小蒸汽的流速,防止強(qiáng)紊流現(xiàn)象的發(fā)生,避免共振。

3.3 限流孔板計(jì)算

3.3.1 計(jì)算參數(shù)選擇

由于蒸汽管道中氣體流速高,管道中的阻力損失相對(duì)就比較小,為了方便計(jì)算,這里將管道中的阻力損失忽略。

孔板前壓力:p2=0.988Mpa

孔板前流速:c2=40.59m/s

孔板前溫度:t2=288.67℃

管道內(nèi)徑:D=0.507m

孔板前流體密度:ρ2=3.81kg/m3

3.3.2 孔板參數(shù)計(jì)算

3.3.2.1 孔板選擇原則

限流孔板按孔板上開(kāi)孔數(shù)分為單孔板和多孔板;按板數(shù)可分為單板和多板。蒸汽為了避免使用限流孔板的管路出現(xiàn)噎塞流,限流孔板后壓力(P2)不能小于板前壓力(P1)的55%,即P2≥0.55P1,因此當(dāng)P2<0.55P1時(shí),不能用單板,要選擇多板,其板數(shù)要保證每板后壓力大于板前壓力的55%。管道公稱直徑小于或等于150mm的管路,通常采用單孔孔板;大于150mm時(shí),采用多孔孔板。多孔孔板的孔徑(do),一般可選用12.5mm,20mm,25mm,40mm。

根據(jù)以上原則,計(jì)算可知,孔板應(yīng)選擇多板、多孔孔板。

3.3.2.2 參數(shù)計(jì)算

(1)計(jì)算臨界壓力

σcr=■■,查表得過(guò)熱水蒸氣的絕熱系數(shù)K=1.3

則σcr=0.546

(2)板數(shù)選擇

當(dāng)孔板用于汽體限流時(shí),欲限制汽體流量,須使孔板后壓力和孔板前壓力的比值滿足p末≤σcr p2,即p末≤0.54MPa,蒸汽為了避免使用限流孔板的管路出現(xiàn)噎塞流,限流孔板后壓力不能小于板前壓力的55%,即p后≥0.55p前。對(duì)于本題目,如果選用單板,就容易出現(xiàn)噎塞流,所以,選用多板進(jìn)行設(shè)計(jì)。

(3)孔徑計(jì)算

公式:d1=2.812■

代入數(shù)值,計(jì)算得d1=192.4mm

板前后壓差計(jì)算:

qm=?準(zhǔn)F■

Δp=0.385MPa

根據(jù)相互串聯(lián)安裝的限流孔板,其壓降ΔP=2ΔP1=4ΔP2=……

則ΔP1=0.193MPa,ΔP2=0.097MPa

p末=0.988-0.385-0.193=0.41MPa≤σcr,孔板選用兩級(jí)孔板即可限制流量為135t/h。

根據(jù)上式計(jì)算得d2=410mm

管道公稱直徑小于或等于150mm的管路,通常采用單孔孔板;大于150mm時(shí),采用多孔孔板。多孔孔板的孔徑(do),一般可選用12.5mm,20mm,25mm,40mm。本管道管徑相對(duì)較粗,取do=40mm計(jì)算。

(4)孔數(shù)計(jì)算

N1=■=23.15,取N1=24

N2=■=105

3.3.3 計(jì)算結(jié)果分析

通過(guò)計(jì)算可以發(fā)現(xiàn),在加裝兩塊限流孔板后,孔板后壓力=0.41MPa,即滿足了孔板的限流作用。通過(guò)計(jì)算得出,在限制流量為135t/h時(shí),孔板的基本參數(shù)如下表:

3.1 治理方法分析

根據(jù)實(shí)地測(cè)量結(jié)果分析,管道在二次門前水平和垂直振動(dòng)都在0.030~0.050mm之間,在二次門到加熱器入口這段管道上,水平振動(dòng)最高值超過(guò)0.130mm,可見(jiàn)管道內(nèi)蒸汽的擾動(dòng)主要是在二次門后形成的。

在正常運(yùn)行中,由于各種原因,我們多采用二次門調(diào)整流量,二次門對(duì)流體的截流加之門后多個(gè)彎頭對(duì)流場(chǎng)的影響和加熱器的抽吸作用,使蒸汽在這段管道中的流動(dòng)狀態(tài)急劇惡化,因此,解決管道振動(dòng)的關(guān)鍵就在這里。

參考國(guó)內(nèi)相關(guān)問(wèn)題的處理辦法和相關(guān)資料,我們選擇在加熱器蒸汽管道二次門后、加熱器入口前加裝限流孔板,來(lái)解決管道的振動(dòng)。

加裝限流孔板后,可以使二次門后的蒸汽壓力場(chǎng)穩(wěn)定,不會(huì)出現(xiàn)抽吸現(xiàn)象,同時(shí)在滿負(fù)荷時(shí),二次門可以全開(kāi),避免了二次門的截流作用。由于限流孔板安裝在加熱器入口處,蒸汽在通過(guò)限流孔板后直接進(jìn)入加熱器,就不會(huì)對(duì)管道造成影響,從而避免了管道的振動(dòng),也就達(dá)到了我們解決振動(dòng)的目的。 限流孔板在系統(tǒng)內(nèi)的作用就是使蒸汽壓力逐步下降,降低蒸汽流動(dòng)過(guò)程中的壓差,降低蒸汽流速,從而避免蒸汽流速過(guò)高,對(duì)管道產(chǎn)生沖擊。

3.2 限流孔板的原理和作用

限流孔板為一同心圓孔板,用于限制流體的流量或降低流體的壓力。流體通過(guò)孔板就會(huì)產(chǎn)生壓力降,通過(guò)孔板的流量隨壓力降的增大而增大。但當(dāng)壓力降超過(guò)一定數(shù)值,即超過(guò)臨界壓力降時(shí),不論出口壓力如何降低,流量將維持一定的數(shù)值而不再增加。

通過(guò)加裝限流孔板,將管道允許通過(guò)的最大流量控制在加熱器額定流量范圍內(nèi),就可以避免運(yùn)行中進(jìn)汽二次門的截流作用,同時(shí)限流孔板能減緩二次門后蒸汽的壓降速度,一定程度上減小蒸汽的流速,防止強(qiáng)紊流現(xiàn)象的發(fā)生,避免共振。

3.3 限流孔板計(jì)算

3.3.1 計(jì)算參數(shù)選擇

由于蒸汽管道中氣體流速高,管道中的阻力損失相對(duì)就比較小,為了方便計(jì)算,這里將管道中的阻力損失忽略。

孔板前壓力:p2=0.988Mpa

孔板前流速:c2=40.59m/s

孔板前溫度:t2=288.67℃

管道內(nèi)徑:D=0.507m

孔板前流體密度:ρ2=3.81kg/m3

3.3.2 孔板參數(shù)計(jì)算

3.3.2.1 孔板選擇原則

限流孔板按孔板上開(kāi)孔數(shù)分為單孔板和多孔板;按板數(shù)可分為單板和多板。蒸汽為了避免使用限流孔板的管路出現(xiàn)噎塞流,限流孔板后壓力(P2)不能小于板前壓力(P1)的55%,即P2≥0.55P1,因此當(dāng)P2<0.55P1時(shí),不能用單板,要選擇多板,其板數(shù)要保證每板后壓力大于板前壓力的55%。管道公稱直徑小于或等于150mm的管路,通常采用單孔孔板;大于150mm時(shí),采用多孔孔板。多孔孔板的孔徑(do),一般可選用12.5mm,20mm,25mm,40mm。

根據(jù)以上原則,計(jì)算可知,孔板應(yīng)選擇多板、多孔孔板。

3.3.2.2 參數(shù)計(jì)算

(1)計(jì)算臨界壓力

σcr=■■,查表得過(guò)熱水蒸氣的絕熱系數(shù)K=1.3

則σcr=0.546

(2)板數(shù)選擇

當(dāng)孔板用于汽體限流時(shí),欲限制汽體流量,須使孔板后壓力和孔板前壓力的比值滿足p末≤σcr p2,即p末≤0.54MPa,蒸汽為了避免使用限流孔板的管路出現(xiàn)噎塞流,限流孔板后壓力不能小于板前壓力的55%,即p后≥0.55p前。對(duì)于本題目,如果選用單板,就容易出現(xiàn)噎塞流,所以,選用多板進(jìn)行設(shè)計(jì)。

(3)孔徑計(jì)算

公式:d1=2.812■

代入數(shù)值,計(jì)算得d1=192.4mm

板前后壓差計(jì)算:

qm=?準(zhǔn)F■

Δp=0.385MPa

根據(jù)相互串聯(lián)安裝的限流孔板,其壓降ΔP=2ΔP1=4ΔP2=……

則ΔP1=0.193MPa,ΔP2=0.097MPa

p末=0.988-0.385-0.193=0.41MPa≤σcr,孔板選用兩級(jí)孔板即可限制流量為135t/h。

根據(jù)上式計(jì)算得d2=410mm

管道公稱直徑小于或等于150mm的管路,通常采用單孔孔板;大于150mm時(shí),采用多孔孔板。多孔孔板的孔徑(do),一般可選用12.5mm,20mm,25mm,40mm。本管道管徑相對(duì)較粗,取do=40mm計(jì)算。

(4)孔數(shù)計(jì)算

N1=■=23.15,取N1=24

N2=■=105

3.3.3 計(jì)算結(jié)果分析

通過(guò)計(jì)算可以發(fā)現(xiàn),在加裝兩塊限流孔板后,孔板后壓力=0.41MPa,即滿足了孔板的限流作用。通過(guò)計(jì)算得出,在限制流量為135t/h時(shí),孔板的基本參數(shù)如下表:

通過(guò)以上分析和計(jì)算,在二次門后,加熱器入口前加裝限流孔板后,有效地控制了二次門蒸汽的壓降速度,降低了加熱器入口蒸汽流速,優(yōu)化了該段管道的汽流流場(chǎng),可以較大程度地降低管道的振動(dòng)和噪聲,達(dá)到了本設(shè)計(jì)的目的。--大慶油田電力集團(tuán)宏偉熱電廠 郭霄 高革超 莊海濤

參考文獻(xiàn)

[1]沈維道.蔣智敏.工程熱力學(xué).高等教育出版社.2000

[2]張敬明.主蒸汽管道振動(dòng)分析.2003

[3]大慶宏偉熱電廠二期擴(kuò)建工程施工圖設(shè)計(jì).第六卷.第一冊(cè).高壓熱網(wǎng)加熱器蒸汽管道。

參考文獻(xiàn)

[1]沈維道.蔣智敏.工程熱力學(xué).高等教育出版社.2000

[2]張敬明.主蒸汽管道振動(dòng)分析.2003

[3]大慶宏偉熱電廠二期擴(kuò)建工程施工圖設(shè)計(jì).第六卷.第一冊(cè).高壓熱網(wǎng)加熱器蒸汽管道。